اتصالات لوله جوش لب به لب فولادی زانویی 90 درجه

آرنج 90 درجه

جنس: فولاد کربن، فولاد ضد زنگ، فولاد آلیاژی

فنی: آهنگری و هل دادنی

اتصال: جوشکاری

استاندارد: ANSI، ASME، AP15L، DIN، JIS، BS، GB

نوع: زانویی 45 درجه و 90 درجه LR/SR، کاهنده، سه راهی، خم، کلاه، صلیب.

ضخامت دیوار: SCH5-SCH160 XS XXS STD

سطح: رنگ سیاه/روغن ضد زنگ/گالوانیزه داغ

زوایای: 30/45/60/90/180 درجه

اندازه: 1/2"-80"/DN15-DN2000

گواهی: ISO -9001:2000، API، CCS

کاربرد: صنایع شیمیایی، صنعت نفت، صنعت ساختمان و غیره

بازرسی: چک در کارخانه یا بازرسی شخص ثالث

بسته بندی: پالت های تخته سه لا / جعبه چوبی یا طبق مشخصات شما

فرآیند تکنولوژیکی

زانویی بدون درز: زانویی اتصالی است که در پیچ لوله استفاده می شود.در میان تمام اتصالات لوله مورد استفاده در سیستم خط لوله، این نسبت بزرگترین است، حدود 80٪.به طور کلی، فرآیندهای مختلف شکل دهی برای زانوها با مواد یا ضخامت دیواره متفاوت انتخاب می شود.فرآیندهای رایج شکل دهی زانویی بدون درز در تولیدکنندگان شامل فشار دادن گرم، مهر زنی، اکستروژن و غیره است.

1. تشکیل فشار داغ

فرآیند شکلدهی آرنج هلکننده گرم فرآیندی است برای گرم کردن، انبساط و خم کردن آستین خالی روی قالب تحت فشار دستگاه هلدهنده با استفاده از دستگاه هلکننده آرنج مخصوص، قالب هسته و دستگاه گرمایش.مشخصه تغییر شکل زانویی فشار داغ تعیین قطر بیلت بر اساس قانون است که حجم مواد فلزی قبل و بعد از تغییر شکل پلاستیک بدون تغییر باقی می ماند.قطر بیلت استفاده شده کمتر از قطر زانویی است.فرآیند تغییر شکل بیلت از طریق قالب هسته کنترل می شود تا فلز فشرده شده در قوس داخلی جریان یابد و قسمت های دیگر که به دلیل انبساط قطر نازک شده اند جبران شود تا زانویی با ضخامت دیواره یکنواخت به دست آید.

فرآیند شکل دهی زانو فشار گرم دارای ویژگی های ظاهری زیبا، ضخامت دیواره یکنواخت و عملکرد مداوم است که برای تولید انبوه مناسب است.از این رو به روش اصلی شکل دهی زانویی فولاد کربنی و فولاد آلیاژی تبدیل شده است و در فرم دهی برخی از مشخصات زانویی فولاد ضد زنگ نیز استفاده می شود.

روش های گرمایش فرآیند شکل دهی شامل گرمایش القایی با فرکانس متوسط یا فرکانس بالا (حلقه گرمایش می تواند چند دایره ای یا تک دایره باشد)، گرمایش شعله و گرمایش کوره طنین دار.روش گرمایش به نیازهای محصولات تشکیل شده و شرایط انرژی بستگی دارد.

2. شکل دهی مهر زنی

3. جوشکاری صفحه متوسط

با استفاده از صفحه متوسط نیمی از قسمت آرنج را با پرس درست کنید و سپس دو قسمت را به هم جوش دهید.این فرآیند معمولا برای آرنج های بالای DN700 استفاده می شود.

سایر روش های شکل دهی

علاوه بر سه فرآیند متداول شکلدهی فوق، شکلدهی زانویی بدون درز نیز فرآیند شکلدهی اکسترود کردن لوله خالی به قالب بیرونی و سپس شکلدهی از طریق توپ در لوله خالی را اتخاذ میکند.با این حال، این فرآیند نسبتا پیچیده است، کار کردن با آن مشکل است و کیفیت شکل دهی به خوبی فرآیند بالا نیست، بنابراین به ندرت استفاده می شود.

ASME B16.9، B16.28

| اندازه لوله | تمام اتصالات | آرنج و سه راهی 90 و 45 | کاهنده ها و لبه مفصل پایان می رسد | کلاه | |||||||

|

| قطر بیرونی در Bevel، D (1) | قطر داخلی در انتهای (1) | ضخامت دیوار t | ابعاد از مرکز تا انتها A،B،C،M | طول کلی، F، H |

| |||||

|

|

|

|

|

|

| طول کلی، E | |||||

|

|

|

|

|

|

|

| |||||

|

| IN | MM | IN | MM |

| IN | MM | IN | MM | IN | MM |

| ½ ~ 2 ½ | +0.06 | +1.6 | 0.03 ± | 0.8 ± | نه کمتر از 87.5 درصد ضخامت اسمی | 0.06 ± | ± 2 | 0.06 ± | ± 2 | 0.12 ± | ± 3 |

|

| -0.03 | -0.8 |

|

|

|

|

|

|

|

|

|

| 3 ~ 2 ½ | 0.06 ± | 1.6 ± | 0.06 ± | 1.6 ± |

|

|

|

|

|

|

|

| 4 |

|

|

|

|

|

|

|

|

|

|

|

| 5 تا 8 | +0.09 | +2.4 |

|

|

|

|

|

|

| 0.25 ± | ± 6 |

|

| -0.06 | -1.6 |

|

|

|

|

|

|

|

|

|

| 10 تا 18 | +0.16 | +4.0 | 0.12 ± | ± 3.2 |

| 0.09 ± |

| 0.09 ± |

|

|

|

|

| -0.12 | -3.2 |

|

|

|

|

|

|

|

|

|

| 20 تا 24 | +0.25 -0.19 | +6.4 -4.8 | 0.19 ± | 4.8 ± |

|

|

|

|

|

|

|

| 26 تا 30 |

|

|

|

|

| 0.12 ± | ± 3 | 0.19 ± | ± 5 | 0.38 ± | ± 10 |

|

|

|

|

|

|

|

|

|

|

|

|

|

| 32 تا 48 |

|

|

|

|

| 0.19 ± | ± 5 |

|

|

| |

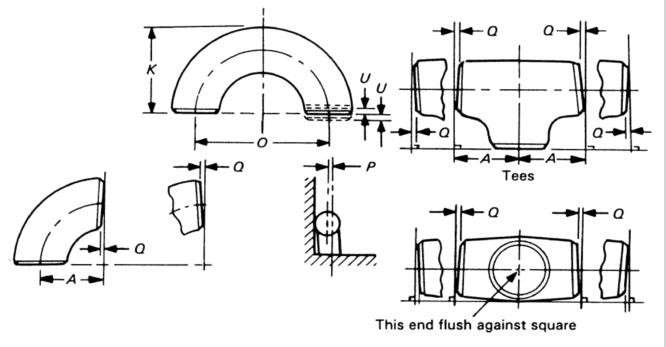

| اندازه لوله | پایان های خرد مفصل دامان (2) | 180 خم برگشتی | ||||||||||

|

| قطر بیرونی لپ، جی | ضخامت لپ | شعاع فیله از لاپ، آر | بعد مرکز به مرکز، O | برگشت به- ابعاد صورت، K | هم ترازی از پایان می یابد، U | ||||||

|

|

|

|

|

|

|

| ||||||

|

|

|

|

|

|

|

| ||||||

|

| IN | MM | IN | MM | IN | MM | IN | MM | IN | MM | IN | MM |

| ½ ~ 2 ½ | +0 -0.03 | +0 -1 | +0.06 -0 | +1.6 -0 | +0 -0.03 | +0 -1 | 0.25 ± | ± 6 | 0.25 ± | ± 6 | 0.03 ± | ± 1 |

| 3 ~ 2 ½ |

|

|

|

|

|

|

|

|

|

|

|

|

| 4 |

|

|

|

| +0 -0.06 | +0 -2 |

|

|

|

|

|

|

| 5 تا 8 |

|

|

|

|

|

|

|

|

|

|

|

|

| 10 تا 18 | +0 -0.06 | +0 -2 | +0.12 -0 | +3.2 -0 |

|

| 0.38 ± | ± 10 |

|

| 0.06 ± | ± 2 |

| 20 تا 24 |

|

|

|

|

|

|

|

|

|

|

| |

| اندازه لوله | زاویه خاموش، Q | خارج از هواپیما، پی | ||

|

| IN | MM | IN | MM |

| ½ ~ 4 | 0.03 ± | ± 1 | 0.06 ± | ± 2 |

| 5 تا 8 | 0.06 ± | ± 2 | 0.12 ± | ± 4 |

| 10 تا 12 | 0.09 ± | 0.19 ± | ± 5 | |

| 14 تا 16 | ± 3 | 0.25 ± | ± 6 | |

| 18 تا 24 | 0.12 ± | ± 4 | 0.38 ± | ± 10 |

| 26 تا 30 | 0.19 ± | ± 5 | ||

| 32 تا 42 | 0.50 ± | ± 13 | ||

| 44 تا 48 | 0.75 ± | ± 19 | ||

یادداشت:

خارج از گرد مجموع مقادیر مطلق تلورانس های مثبت و منفی است.

قطر بیرونی بشکه جدول را در صفحه 15 ببینید.